部分区域订单满500

免运费

当前位置:首页 > 技术支持

全部产品

工业软管

高压油管

模具软管

塑料软管

复合软管

金属软管

测压软管

硅胶管

生物制药

工业接头

液压接头

流体配套

技术支持

软管组件组装指南:7步专业流程与STAMPED方法详解

发布时间:2025-03-12 点击次数:26

本文提供专业的软管组件组装指南,详解从STAMPED设计、精确切割、清洁到精密压接的7步核心流程,解决软管压接公差、截止系数计算等关键问题,确保组装安全可靠。

构建一根可靠的软管组件,远非简单的“切割与压接”。一个疏忽就可能导致泄漏、压力下降甚至系统故障。本文将系统解析专业级软管组件的完整构建流程,遵循从设计到最终检验的7个关键步骤,确保您组装的每一个组件都安全、可靠、耐用。

第一步:设计规划 - 成功始于STAMPED

任何高质量软管组件的基石都在于初始设计。我们强烈推荐使用 STAMPED 首字母缩略词作为您的设计检查表:

S - 尺寸:确定正确的软管内径和长度。

T - 温度:考虑系统工作环境及介质的温度范围。

A - 应用:明确组件的使用场景(动态弯曲、静态安装、耐磨性要求等)。

M - 介质:确认输送介质与软管内胶层的兼容性。

P - 压力:确保软管工作压力评级高于系统最大工作压力,包括脉冲压力。

E - 接头:选择合适的端部连接形式、螺纹标准和材料。

D - 交付:考虑生产周期和可用性。

“如需深入了解STAMPED方法的每一项细节,请参阅我们的专题指南:《STAMPED软管选型法详解》”。

错误的切割方式会直接损伤软管结构,为未来失效埋下隐患。

确定切割长度:务必考虑“截止系数”——即软管接头装入后所占用的长度。必须根据“总成长度”而非“软管原始长度”进行反推计算。

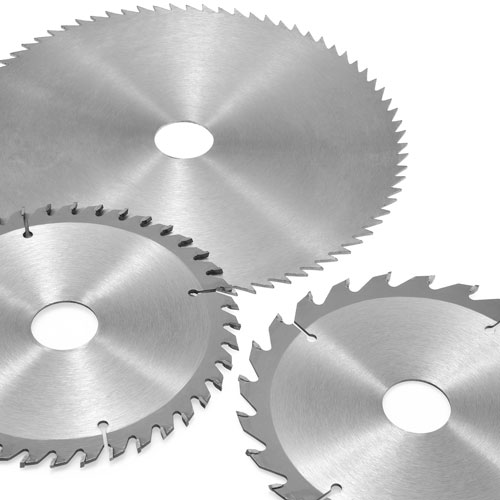

选择切割工具:

高速劈裂锯:适用于单/双钢丝编织软管及小尺寸(如1-1/4英寸内径以下)螺旋软管。其优势是“切片”,无材料损耗。

磨料锯:适用于大尺寸四线、六线螺旋软管。此为磨削切割,会产生碎屑,切割后必须彻底清洁。

专用工具:特氟龙软管、热塑性软管等需使用特定工具,抽吸软管若带螺旋丝则需特殊处理。

核心要求:切口必须绝对平直且垂直于软管轴线,以确保接头倒钩和密封面能够完美贴合。

切割(尤其是磨料锯切割)会引入颗粒污染物,直接威胁液压系统健康。

清洁标准:我们的基础清洁标准为 ISO 19/7/14,并可根据要求达到更高级别。

清洁方法:采用过滤压缩空气、超净弹丸冲洗、气吹刷等多种工艺组合。

为何至关重要:受污染的液压油可导致系统性能下降高达20%,并引发元件磨损与故障。未经彻底清洁的软管是系统的主要污染源。

第四步:深度插入与组装 - 确保物理完整性

在压接前,确保软管接头已完全插入到位是防止“拔出失效”的关键。

深度插入标记:专业制造商(如HoseMan)会在软管端部施加一道深度插入标记。压接完成后,套圈应恰好部分覆盖此标记,这是目视检验插入是否到位的直观证据。

组装辅助:对于难以插入的接头,可使用专用润滑剂或机械辅助设备,但需确保润滑剂与介质兼容且不会引入污染。

压接是将软管与接头永久结合的工序,其精度直接决定连接强度与密封性。

压接公差:每种软管与接头的组合都有唯一的指定压接直径,公差通常以千分之一英寸(±0.008英寸)计。HoseMan采用更严苛的 ±0.006英寸 标准以追求更高一致性。

过程质量控制:必须在生产过程中持续测量和记录压接直径,确保每一件产品都符合规格,这是避免灾难性故障的核心防线。

第六步:附件安装与最终检验

压接完成后,组件将进入收尾阶段。

安装附件:根据需要加装耐磨套管、保护罩等。

最终检验:这是一个综合性放行检查,包括:

*核对所有前期工序记录。

*检查第二道深度插入标记(通常颜色不同),二次确认插入深度。

*执行客户指定的测试(如压力脉冲测试、爆破测试)。

*完成必要的认证文件。

第七步:标识与包装 - 流程的终点

根据客户要求进行标识(如喷码、标签),并采用适当的包装方案,确保产品在运输和储存过程中免受损伤。

结语:专业构建是安全与效能的基石

遵循以上七步专业流程,是构建高质量、高可靠性软管组件的唯一路径。无论是偶尔自制的维修件,还是大规模采购的工业组件,理解并践行这些标准都能显著提升系统安全性。

需要专业的软管组件解决方案?

HoseMan油管工匠凭借严苛的工艺标准和全过程质量控制,为您提供安全可靠的软管总成。立即联系我们的技术专家,获取免费选型支持与报价!

-

满500免运费

-

国际品牌厂家直供

世界 知名企业 产品直供

-

品种规格齐全

73个大类,2321个小类

-

20000现货

现货产品4点前付款

当天发货