部分区域订单满500

免运费

全部产品

技术支持

液压软管组件设计完全指南:结构选型、接头配置与布线规范详解

发布时间:2026-01-19 点击次数:21

本文为液压系统设计师提供全面的软管组件设计指南,涵盖SAE J517标准解读、100R系列软管选型、ORFS/法兰接头配置、流速计算及布线规范等关键技术要点,帮助提升液压系统可靠性并降低维护成本。

液压软管组件设计的重要性

在液压系统设计中,软管组件常被忽视却至关重要。作为连接液压元件的关键部件,软管组件的设计质量直接影响系统安全性、可靠性和使用寿命。本文将为液压设计师提供从结构选型到安装布线的完整指南,帮助您避免常见设计错误,优化系统性能。

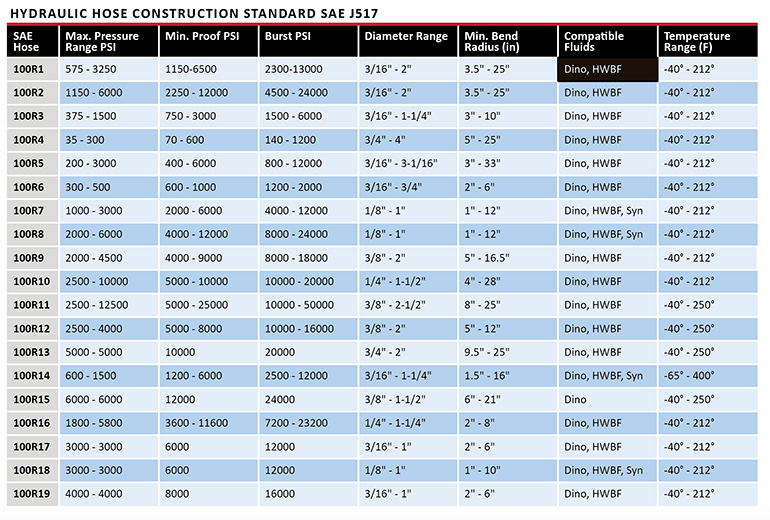

一、软管结构选型:SAE J517标准详解

1.1 SAE J517标准框架与应用

液压软管结构标准 SAE J517

SAE J517是全球公认的液压软管标准体系,为软管选型提供权威依据。该标准将液压软管分为多个类别,其中最常用的是100R系列。

关键选型参数:

a. 工作压力范围

b. 爆破压力安全系数

c. 温度适应范围

d. 介质兼容性

1.2 主流软管类型对比分析

|

软管型号 |

结构特点 |

适用压力 |

主要应用场景 |

|

100R17 |

等压编织结构 |

≤3000 psi |

通用工业液压、中等压力系统 |

|

100R12/R13 |

螺旋缠绕4-6层 |

3000-6000 psi |

高压系统、工程机械 |

|

100R1/R2 |

传统编织结构 |

≤2500 psi |

低端应用(逐渐淘汰) |

|

100R15 |

多层螺旋缠绕 |

≥5000 psi |

超高压、特殊应用 |

1.3 压力等级选择原则

a. 安全系数计算:工作压力 ≤ 爆破压力 × 0.5

b. 压力峰值考虑:系统压力峰值应低于软管额定工作压力

c. 尺寸-压力关系:小直径软管承受更高压力

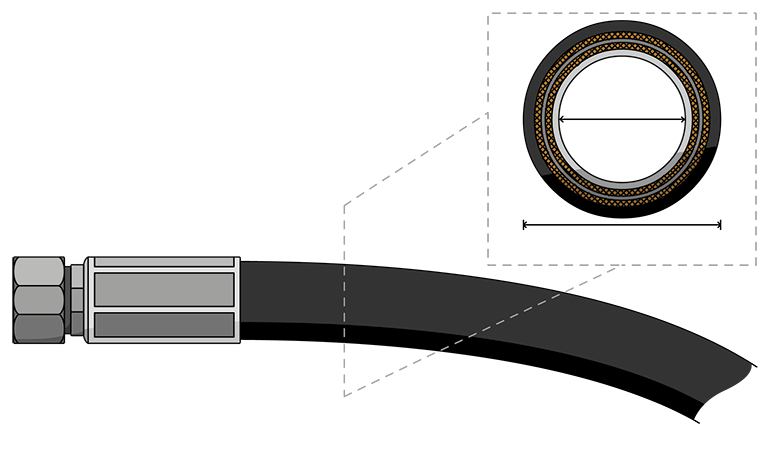

二、内径选择与流量计算:避免系统瓶颈

使用内径正确的软管非常重要,因为更换软管内径可能会改变系统压力。如果替换软管对流量来说过小,就会产生新的限制。系统压力会上升。

2.1 内径选型关键因素

正确选择软管内径对系统性能至关重要:

1. 流量需求计算

a. 根据泵的排量和系统最大流量确定

b. 考虑差动气缸等特殊情况

c. 回油管路流量可能达到供油管路的2倍

2. 流速限制标准

|

管路类型 |

推荐流速范围 |

最大允许流速 |

设计要点 |

|

吸油管路 |

1-2 ft/s |

≤4 ft/s |

防止空化,越低越好 |

|

压力管路 |

15-25 ft/s |

ft/s ≤30 ft/s |

高压系统可适当提高 |

|

回油管路 |

6-10 ft/s |

≤15 ft/s |

考虑背压和过滤器压降 |

|

壳体泄油管 |

≤1 ft/s |

≤2 ft/s |

防止泵损坏 |

2.2 压降计算与优化

a. 使用达西-魏斯巴赫公式估算压降

b. 小直径管路压降呈指数增长

c. 建议方案:压力管路比计算值大1-2个规格

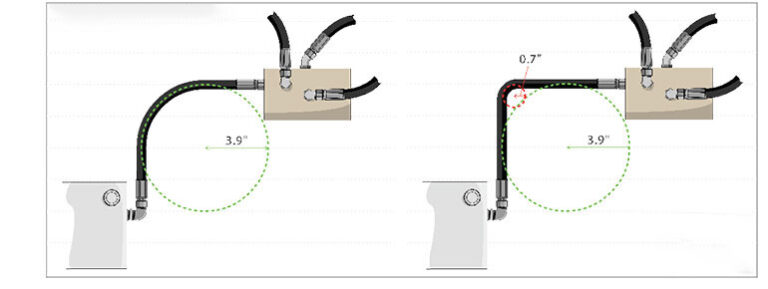

左边是该软管允许的最小弯曲半径。右侧的软管弯曲处(红色描绘)远比制造商允许的最小弯曲半径(绿色显示)要紧得多。

三、接头选择:现代无泄漏解决方案

3.1 传统接头的局限性

a. NPT接头:易泄漏,重复使用性差

b. JIC 37°扩口:需要精确安装,仍有泄漏风险

3.2 现代密封技术推荐

3.2.1 ORFS(O型圈平面密封)接头

优势特点:

a. 零泄漏密封性能

b. 可更换O型圈设计

c. 360°可旋转安装

d. 45°/90°/直通多种配置

应用建议:

a. 中高压系统首选

b. 振动环境适用

c. 维护便捷性要求高的场合

3.2.2 SAE法兰接头

Code 61/62 标准:

a. 适用高压、大流量

b. 分离式设计便于对齐

c. O型圈位于公接头端

典型应用:

a. 液压泵进出口

b. 大型执行器连接

c. 压力≥5000 psi的系统

3.2.3 ORB(O型圈凸台)接头

a. 作为端口连接过渡

b. 需配合活螺母使用

c. 成本较高,应用受限

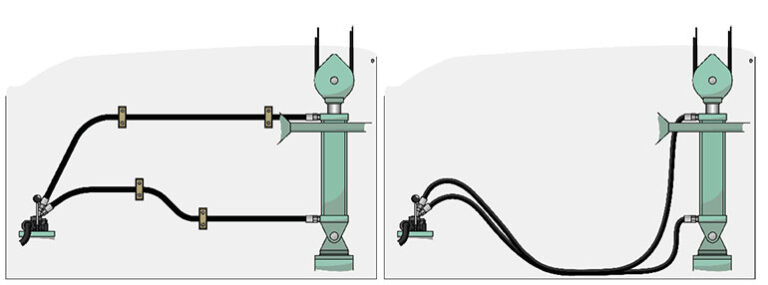

由于软管在高压浪涌下长度可能发生变化,因此提供足够的膨胀松弛非常重要。

四、布线设计与安装规范

4.1 弯曲半径控制

基本原则:

a. 实际弯曲半径 ≥ 制造商规定的最小值×1.5

b. 避免急弯导致的内部钢丝层损坏

c. 使用弯头接头替代强制弯曲

常见错误与正确做法对比:

a. ❌ 弯曲半径过小(红色线)

b. ✅ 符合最小弯曲半径(绿色线)

c. ✅ 使用90°接头辅助布线

4.2 长度计算与松弛预留

长度计算公式:实际长度 = 测量长度 + 膨胀余量 + 安装余量

其中:

a. 膨胀余量:压力作用下长度变化(通常2-4%)

b. 安装余量:便于接头对中的额外长度

推荐余量:

a. 低压系统:增加5-8%长度

b. 高压系统:增加8-12%长度

c. 高温环境:额外增加3-5%

4.3 支撑与固定规范

4.3.1 支撑间距标准

|

软管直径 |

最大支撑间距 |

支撑类型建议 |

|

≤1/2" |

600-800 mm |

尼龙扎带、塑料夹 |

|

3/4"-1" |

500-700 mm |

钢制夹、鞍座 |

|

≥1-1/4" |

400-600 mm |

焊接支架、U型螺栓 |

4.3.2 固定要点:

1. 避免在接头处承受重量

2. 使用90°接头支撑下垂软管

3. 相邻支撑点间保持轻微松弛

4. 防止摩擦和振动传递

4.4 防护措施

a. 防磨损保护:在接触硬表面处使用保护套

b. 环境防护:针对紫外线、化学品、高温的专用护套

c. 标识要求:压力等级、介质类型、制造日期清晰标识

应使用夹具来正确支撑软管。这样可以防止加压时它们晃动,也不会对接头造成不必要的压力。

五、设计检查清单

5.1 选型阶段

a. 确认最大工作压力和峰值压力

b. 计算系统流量和流速要求

c. 选择符合SAE标准的软管型号

d. 确定接头类型和密封形式

5.2 设计阶段

a. 绘制详细的软管布线图

b. 标注所有弯曲半径和支撑点

c. 计算各段软管长度(含余量)

d. 指定防护措施要求

5.3 安装指导

a. 提供接头拧紧扭矩值

b. 注明安装顺序和注意事项

c. 规定压力测试程序

d. 制定维护检查计划

六、常见故障预防

6.1 泄漏预防

a. 使用合适的密封件

b. 按规定扭矩紧固

c. 避免安装应力

d. 定期检查O型圈状态

6.2 过早失效预防

a. 避免超出最小弯曲半径

b. 防止过度扭曲

c. 控制工作温度在允许范围

d. 定期更换到期软管

6.3 性能优化建议

1. 系统响应提升:缩短关键回路软管长度

2. 能耗降低:优化管路直径减少压降

3. 维护简化:标准化接头类型和规格

4. 成本控制:平衡初期投资与生命周期成本

七、行业趋势与最佳实践

7.1 技术发展趋势

a. 等压软管普及:100R17成为行业新标准

b. 智能软管监测:内置传感器的预测性维护

c. 环保材料应用:生物基液压油兼容软管

d. 快速接头发展:降低维护时间和成本

7.2 设计最佳实践

a. 早期介入:在设备布局阶段考虑软管布线

b. 标准化实施:减少规格种类,提高互换性

c. 文档完整性:提供完整的安装和维护文档

d. 培训重要性:确保安装人员理解设计意图

结论与关键建议

液压软管组件设计是系统可靠性的基石。通过遵循本指南,设计师可以:

三个核心设计原则:

1. 安全第一:严格遵守压力等级和安装规范

2. 性能导向:优化内径选择和布线设计

3. 维护友好:采用现代接头和标准化设计

五个关键行动步骤:

1. 基于SAE标准选择合适的软管结构

2. 根据流速要求计算并验证内径尺寸

3. 优先选用ORFS或法兰等无泄漏接头

4. 精心设计布线,预留适当余量

5. 提供清晰的安装指导和维护要求

通过系统化的设计方法,液压软管组件不再是“事后考虑”,而是成为提升整机性能、可靠性和安全性的关键设计要素。

-

满500免运费

-

国际品牌厂家直供

世界 知名企业 产品直供

-

品种规格齐全

73个大类,2321个小类

-

20000现货

现货产品4点前付款

当天发货