部分区域订单满500

免运费

全部产品

技术支持

饮料生产卫生软管选型指南:标准解读、风险防控与全国应用方案 | HoseMan

发布时间:2026-01-28 点击次数:2

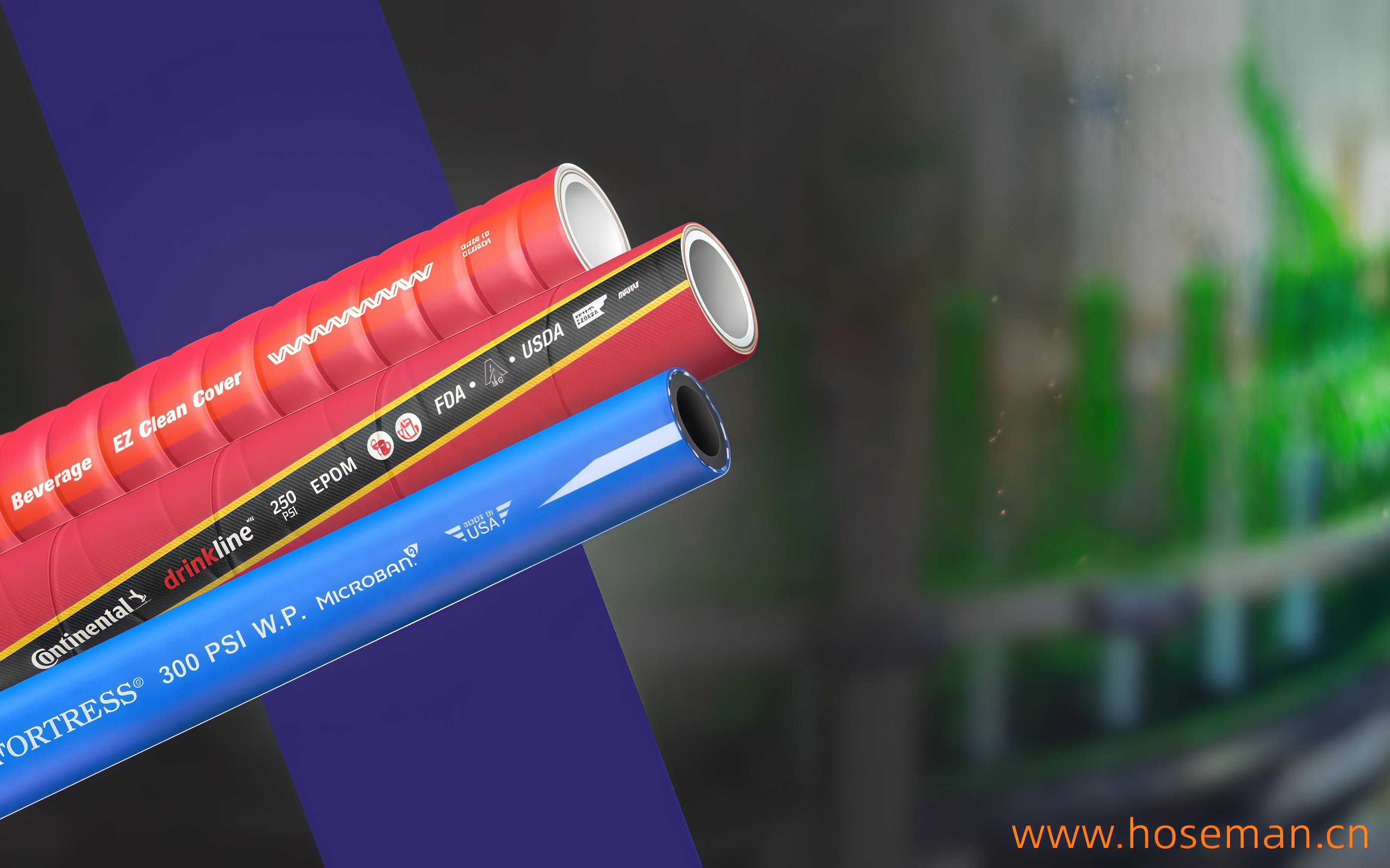

本文深度解析饮料生产卫生软管的选型要点,涵盖FDA、3-A、GB 4806等全球标准,提供CIP兼容、无迁移污染的解决方案。HoseMan提供全国饮料产区的软管验证、洁净组装与应急服务,保障您的产品纯度与合规性。立即咨询专家。

在啤酒、葡萄酒、果汁及烈酒等饮料制造行业,产品纯度与风味一致性是品牌生存与发展的生命线。作为连接各工艺环节的“血管”,酿酒厂卫生软管的选择直接决定了最终产品的安全性、合规性及感官品质。本文深度解析饮料级软管的技术标准、选型逻辑与全流程管理方案,为生产管理者提供确保“从原料到灌装”零污染的决策框架。

饮料生产中的污染风险与卫生软管的核心价值

五大关键污染途径与软管关联

1. 微生物滋生:软管内壁微裂缝或粗糙表面成为细菌、酵母菌的滋生温床

2. 化学迁移污染:塑化剂、稳定剂等添加剂从软管材料向产品中迁移

3. 物理吸附与风味转移:多孔材料吸附色素、风味物质,导致批次间交叉污染

4. 清洁残留风险:CIP清洗后化学试剂残留,影响产品pH值及安全性

5. 颗粒物脱落:内衬层老化剥落,形成可见或不可见的物理污染物

全球饮料行业卫生标准体系

1. FDA 21 CFR 177.2600:美国食品药品监督管理局食品接触橡胶标准

2. USDA:美国农业部对于肉、奶制品加工设备的卫生认证

3. 3-A卫生标准:全球公认的乳品、食品加工设备卫生设计准则

4. EC 1935/2004:欧盟食品接触材料框架法规

5. GB 4806系列:中国食品安全国家标准 食品接触材料及制品

6. EHEDG认证:欧洲卫生工程设计组织对卫生设备的认证

专业饮料生产软管的技术规范与选型矩阵

核心材料科学与结构设计

1. 内衬层关键技术

① 超光滑表面处理:表面粗糙度Ra≤0.8μm,防止微生物附着与产品残留

② 完全无塑化剂配方:采用铂金硫化工艺或特种弹性体,消除迁移风险

③ 味觉与气味中性:通过感官测试验证,确保不影响产品原有风味特征

④ 耐化学腐蚀性:耐受pH 2-12范围的酸碱清洗剂及常见饮料成分

2. 增强层与耐久性设计

① 多层编织增强:食品级聚酯纤维或不锈钢丝编织,提供最高400psi工作压力

② 抗扭结螺旋线:内置食品级螺旋线,确保高流速下的结构稳定性

③ 导电/抗静电选项:防止静电积聚粉尘或影响敏感电子灌装设备

3. 外层防护特性

① CIP/SIP兼容外覆:耐受85℃以上高温及1.5%NaOH、1.0%HNO₃等清洗剂

② 耐磨与耐候层:抵抗臭氧、紫外线及生产环境中的机械磨损

③ 视觉指示设计:外覆层颜色区分介质类型(红-酒类、蓝-乳品、绿-果汁)

应用场景精准匹配指南

|

应用环节 |

推荐软管特性 |

关键考量 |

|

发酵罐连接 |

高柔韧性、抗酒精溶胀 |

频繁移动、高浓度酒精环境 |

|

CIP清洗回路 |

全通径设计、耐化学腐蚀 |

高温高浓度清洗剂循环冲击 |

|

灌装线连接 |

高尺寸稳定性、低颗粒脱落 |

灌装精度、洁净室等级要求 |

|

糖浆/浓缩液输送 |

高粘性介质兼容性 |

防止色素吸附、易清洁性 |

|

CO₂/N₂气体输送 |

低气体渗透率、导电性 |

气体纯度保持、防静电安全 |

|

最终产品灌装 |

最高卫生等级、可追溯性 |

直接产品接触、法规符合性 |

Continental卫生软管技术优势与HoseMan增值解决方案

Continental核心技术亮点

1. 卫生设计认证

① 符合3-A卫生标准第18号原则,表面无死角、可完全排水

② EHEDG Type EL Class I认证,满足最严格的欧洲卫生设备要求

③ 完整的材质声明与符合性证书(DoC),支持全球市场准入

2. 耐用性验证数据

① CIP循环寿命>5000次(85℃, 1.5% NaOH, 30分钟/循环)

② 爆破压力与工作压力安全比≥4:1

③ 长期耐温范围:-20℃至+120℃(瞬时可达140℃)

3. 产品追溯体系

① 激光打码永久标识:批次号、生产日期、合规标准

② QR码追溯系统:扫描即获材料安全数据表(MSDS)与测试报告

HoseMan全流程服务生态

1. 卫生工程咨询:基于饮料类型、工艺布局提供软管系统设计

2. 洁净室标准组装:Class 10000洁净环境下完成软管总成装配

3. 完整性验证服务:

① 内窥镜检查(内壁光滑度验证)

② 压力衰减测试(泄漏检测)

③ 溶出物测试(迁移风险评估)

4. 预防性维护计划:

① 定期视觉检查与表面微生物采样

② 基于使用周期的预测性更换建议

③ CIP有效性验证支持

5. 应急响应网络:主要饮料产区4小时应急更换服务

6. 合规文档管理:建立每根软管的“数字护照”,包含所有认证与检测记录

饮料生产软管管理最佳实践

日常监控与维护规程

1. 使用前检查清单

① 视觉检查:内/外表面有无裂纹、鼓包、变色

② 触觉检查:表面是否仍保持光滑,有无粘腻感

③ 嗅觉检查:是否有异常化学气味

④ 标识检查:追溯编码是否清晰,是否在有效期内

2. CIP后验证要点

① 最终冲洗水电导率<10μS/cm

② ATP生物荧光检测(表面RLU值<50)

③ pH试纸验证(最终冲洗水pH 6-8)

3. 存储与搬运规范

① 存储温度:10-25℃,相对湿度<65%

② 避免与工业化学品同区存放

③ 使用专用支架,避免小半径弯曲

全生命周期成本优化模型

总拥有成本(TCO) = 初始采购成本(20%)

+ 清洁验证成本(15%)

+ 潜在污染风险成本(30%)

+ 维护更换成本(25%)

+ 合规管理成本(10%)

优质卫生软管的投资回报体现在:

1. 污染事件减少90%以上

2. 产品召回风险降低95%

3. 清洁剂与水耗量节约15-25%

4. 软管平均寿命延长40-60%

常见技术问题深度解答

Q1:如何验证软管材料的“味觉中性”?

A:需通过标准感官测试(如三角测试或描述性分析)。Continental软管通过ISO 13301标准测试,由专业感官评估小组验证,确保在啤酒、葡萄酒等敏感介质中无风味贡献。

Q2:不同饮料类型对软管材料有何特殊要求?

A:①啤酒:需重点关注抗酒精溶胀性和防氧渗透性;②葡萄酒:高酸度环境(pH 3-4)要求优异的耐酸腐蚀性;③果汁:果酸及色素易吸附,需超光滑表面;④乳饮料:脂肪含量高,需抗脂肪氧化迁移材料。应参考制造商提供的介质兼容性矩阵进行选择。

Q3:CIP清洗温度与浓度极限是多少?

A:优质卫生软管应耐受:①碱性清洗:1.5-2.0% NaOH,80-85℃,30分钟;②酸性清洗:0.8-1.2% HNO₃,60-70℃,20分钟;③热水消毒:90-95℃,15分钟。超过此范围将加速材料老化。

Q4:何时必须更换软管?

A:遵循“ORAC”原则:①Out of spec(测试不合格);②Risk increase(风险增加,如出现可见缺陷);③Age limit(达到制造商推荐年限,通常3-5年);④Cycle count(达到最大CIP循环次数,如5000次)。建议建立基于条件的预防性更换制度。

Q5:如何管理多产品共线生产的交叉污染风险?

A:建议:①建立“产品-软管”对应关系,专用化或按产品组划分;②更换产品时执行严格的清洗验证程序;③使用不同颜色软管进行视觉管理;④考虑采用快速接头系统,实现软管的快速更换与专用化。

总结:构建饮料安全的“第一道防线”

在饮料生产中,卫生软管远非普通连接件,而是保障产品纯洁性与品牌声誉的核心部件。选择与管理的科学性,直接转化为产品的市场竞争力和消费者的信任度。

HoseMan 基于Continental全球领先的卫生软管技术,结合本土化的工程服务能力,为饮料企业提供从材料选择、系统设计、验证测试到持续维护的完整解决方案。 我们致力于帮助客户构建符合最严苛卫生标准的生产体系,让每一滴饮料都安全、纯净、美味。

如需获取针对您具体产品与工艺的软管选型分析、预约现场卫生审计或建立数字化软管管理系统,请联系我们的饮料行业技术专家团队。

-

满500免运费

-

国际品牌厂家直供

世界 知名企业 产品直供

-

品种规格齐全

73个大类,2321个小类

-

20000现货

现货产品4点前付款

当天发货